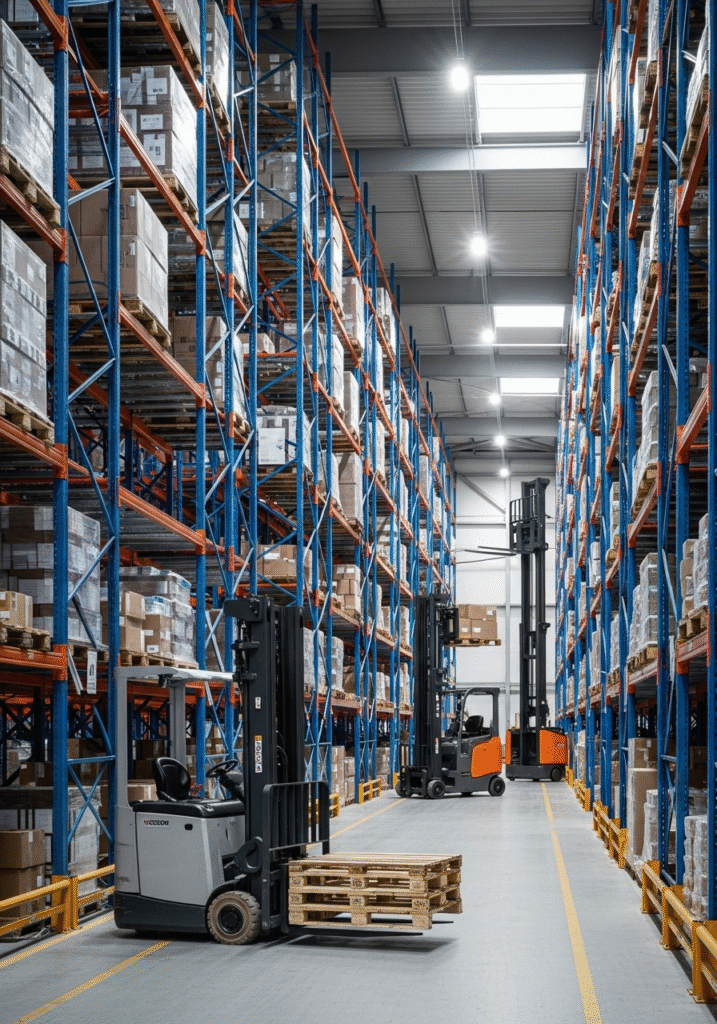

En el diseño de una bodega eficiente, tanto los racks industriales como los pasillos de circulación cumplen un papel clave. No sirve de mucho tener racks robustos y bien instalados si los pasillos no permiten que los montacargas trabajen con fluidez; y tampoco sirve dejar grandes pasillos si eso reduce la capacidad de almacenamiento de los racks.

El equilibrio está en calcular el ancho de pasillo ideal, considerando el tipo de montacargas, el flujo logístico y el sistema de racks instalado. Cuando este balance no se logra, la operación pierde espacio, productividad y aumenta el riesgo de choques o accidentes.

En este artículo te explicamos cómo lograr un equilibrio entre máximo aprovechamiento de espacio y seguridad operativa.

¿Por qué importa el ancho del pasillo?

Un pasillo demasiado ancho desperdicia metros valiosos de la bodega.

Un pasillo demasiado angosto impide la correcta maniobra del montacargas y aumenta el riesgo de choques contra racks, productos o estructuras.

La solución está en definir el ancho según el montacargas y el sistema de almacenaje.

Factores que determinan el ancho de pasillo

- Tipo de montacargas o equipo de manejo

Cada modelo tiene un radio de giro diferente. Por ejemplo, un montacargas contrabalanceado necesita más espacio que un montacargas retráctil.

2. Sistema de racks utilizado

2. Sistema de racks utilizado

- Racks selectivos: requieren pasillos más amplios para permitir el acceso directo a cada pallet.

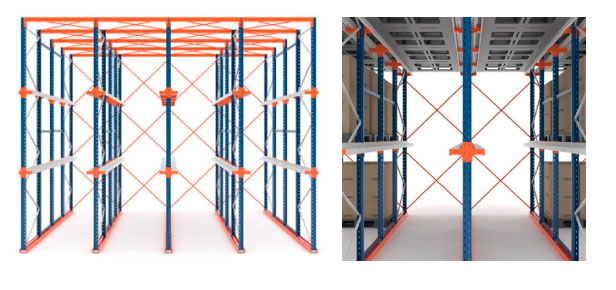

- Racks drive-in o drive-through: reducen la necesidad de pasillos, pero cambian la forma de circulación.

- Racks de pasillo angosto (VNA– Very Narrow Aisle): maximizan el espacio de almacenamiento reduciendo el ancho del pasillo, pero requieren montacargas especializados.

Si quieres profundizar más, te recomendamos leer Racks selectivos , Racks Drive-in

3. Flujo logístico de la bodega

El volumen de entradas y salidas influye en la amplitud de pasillos: si la rotación es alta, conviene no restringir demasiado el espacio para evitar cuellos de botella.

4. Seguridad operativa

Pasillos muy estrechos aumentan la probabilidad de choques contra los racks, lo que puede dañar la estructura y comprometer la seguridad de los operarios.

Medidas de referencia para pasillos en bodegas

Aunque cada proyecto se calcula de manera personalizada, estas son medidas promedio de referencia:

- Montacargas contrabalanceado: 3.0 – 3.5 metros.

- Montacargas retráctil: 2.8 – 3.20 metros.

- Pasillo angosto (VNA): 1.6 – 2.0 metros.

¿Cómo optimizar pasillos y racks al mismo tiempo?

El secreto está en diseñar el layout de la bodega de manera integral, donde la selección del sistema de racks y la definición del ancho de pasillos se hagan en conjunto.

En Racks del Pacífico hemos implementado soluciones que combinan:

- Racks selectivos con pasillos optimizados para montacargas estándar.

- Sistemas de pasillo angosto: para clientes que necesitan alta densidad de almacenamiento.

- Protecciones para racks y columnas, que reducen el impacto de posibles choques en pasillos estrechos.

Definir el ancho de pasillo ideal no es una decisión aislada: depende del tipo de racks, del montacargas y del flujo de tu operación. Un cálculo correcto puede marcar la diferencia entre una bodega segura, rentable y eficiente, o una con pérdidas de espacio y mayores riesgos.

Te recomendamos leer ¿Cómo calcular la capacidad de mi bodega?

En Racks del Pacífico diseñamos sistemas de almacenamiento a la medida, donde tus racks y pasillos trabajan en conjunto para que la operación sea más ágil y segura.

¿Quieres saber cuál es el ancho de pasillo ideal para tu bodega? Escríbenos y te ayudamos con un diseño personalizado.