Muchas empresas descubren que, aunque planificaron su bodega, el crecimiento de la operación o los picos de demanda hacen que el espacio ya no sea suficiente.

Ante esta situación, no siempre es necesario mudarse ni hacer obras costosas: existen soluciones prácticas para ganar más capacidad dentro de la misma bodega usando los racks existentes.

Si alguna vez te has preguntado:

¿Mi bodega ya no abastece?

¿Cómo ganar más espacio sin mudarme?

¿Puedo ponerle más niveles a mis racks?

¿Cómo aumentar capacidad sin cambiar toda la bodega?

Este artículo es para ti.

¿Por qué las bodegas se quedan pequeñas?

Existen varias razones por las cuales una bodega puede quedarse corta:

- Crecimiento inesperado de la operación: Aumento de inventario, nuevos productos o proyectos especiales.

- Falta de planificación inicial: Racks instalados sin prever expansión futura.

- Mayor rotación o picos de demanda: Temporadas altas que saturan la capacidad.

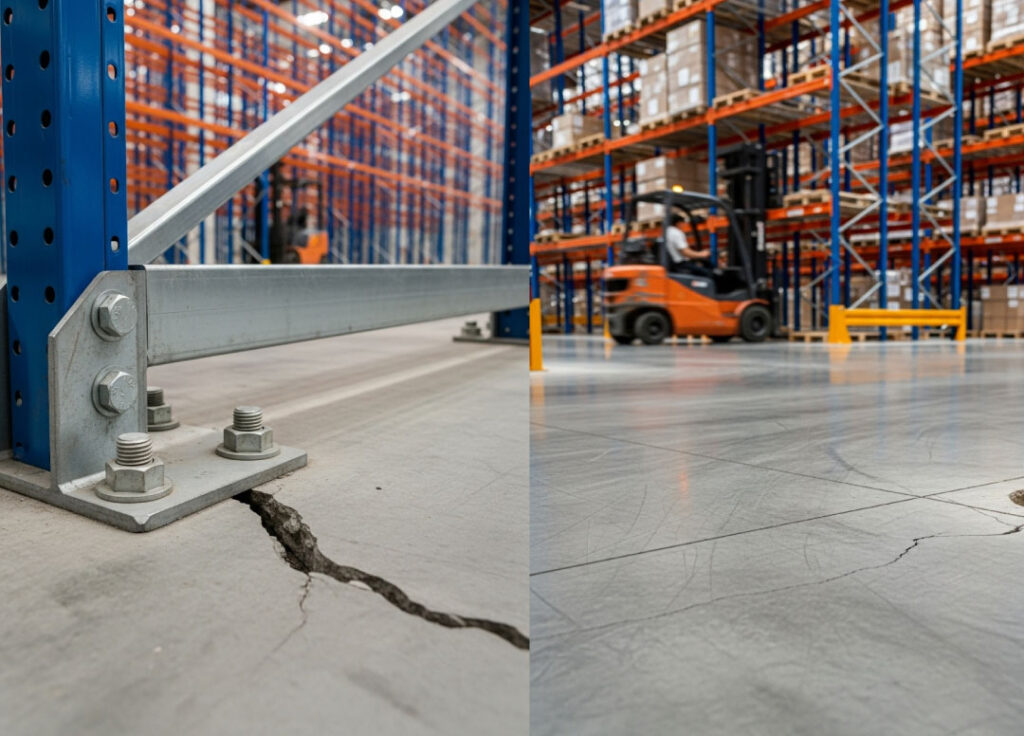

Estas situaciones generan problemas como pasillos estrechos, pallets en el piso, dificultad para mover montacargas y riesgo de accidentes.

Soluciones prácticas para ganar más espacio

1. Reconfigurar racks existentes

- Ajusta el layout para reducir pasillos innecesarios.

- Aprovecha la altura de la bodega agregando niveles adicionales si la estructura lo permite.

- Verifica compatibilidad con montacargas y normas de seguridad industrial.

2. Cambiar algunos racks por sistemas más compactos

- Drive-In: ideales para productos homogéneos y almacenamiento por acumulación.

- Selectivos de doble profundidad: permiten mayor densidad sin afectar accesibilidad.

3. Añadir mezzanines o entrepisos

- Perfectos para picking, oficinas internas o almacenamiento adicional.

- Aprovechan el espacio vertical sin interrumpir la operación.

4. Racks modulares o temporales

- Útiles en temporadas pico de demanda.

- Permiten ampliar posiciones sin obra civil ni cambios permanentes.

Beneficios de estas soluciones

- Ahorro económico: evita mudanza o construcción de nueva bodega.

- Mayor capacidad: aprovecha al máximo la infraestructura existente.

- Flexibilidad: adapta la operación según la demanda sin comprometer la seguridad.

- Continuidad operativa: la logística sigue funcionando mientras se optimiza el espacio.

Realiza esta autoevaluación rápida y determina si tu bodega requiere una optimización de espacio.

¿Tienes pallets en el piso porque no caben en los racks?

¿Tus pasillos se sienten estrechos para el montacargas?

¿Has improvisado espacio en áreas que no son de almacenaje?

¿Pierdes tiempo buscando productos porque todo está saturado?

¿Sientes que el crecimiento te obliga a pensar en mudarte?

Si respondiste “sí” a más de una pregunta, es momento de reconfigurar tu bodega y buscar soluciones prácticas antes de pensar en mudanza o reconstrucción.

El espacio insuficiente en bodegas es un desafío común, pero no siempre implica grandes obras. Con una reconfiguración inteligente de racks y sistemas compactos, es posible aumentar la capacidad, mejorar la eficiencia y mantener la seguridad industrial.

Si todavía estás en la etapa de diseño de tu bodega, te recomendamos leer también:

¿Cómo distribuir los racks de manera efectiva en la bodega?

Principales problemas que tienen las empresas en sus bodegas