¿Estás considerando adquirir racks para tu bodega pero te sientes indeciso? ¿Te preocupa elegir el tipo incorrecto o que no se ajuste a tus necesidades? No eres el único. Muchos dueños de bodegas enfrentan las mismas dudas: ¿Qué tipo de rack es el mejor? ¿Cómo sé cuál se adapta a mis productos? ¿Cuánto debo invertir?

En este artículo, te guiamos paso a paso para que tomes la mejor decisión.

La elección del rack adecuado va más allá del espacio y el presupuesto; es una decisión clave que influye en la eficiencia, seguridad y rentabilidad de tus operaciones. En Racks del Pacífico, entendemos que cada bodega es única, y por eso te ofrecemos una guía práctica para que no te equivoques al elegir el rack ideal

¿Qué tipo de rack necesitas?

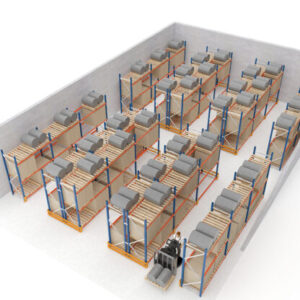

1. Racks Selectivos (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas con alta rotación de productos y necesidad de acceso rápido a cada pallet.

Ideal para bodegas de distribución de alimentos o productos perecibles.

Beneficios:

Fáciles de instalar, versátiles y perfectos para alta rotación.(Link a sistema selectivo)

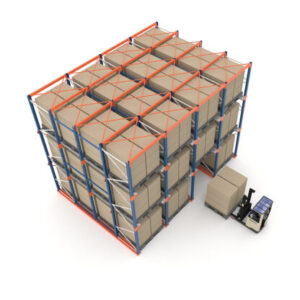

2. Racks Drive-In (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas que almacenan grandes volúmenes de un mismo producto con baja rotación.

Perfecto para bodegas de bebidas o productos en grandes cantidades.

Beneficios:

Maximiza el espacio con almacenamiento denso y eficiente. (Link a sistema drive)

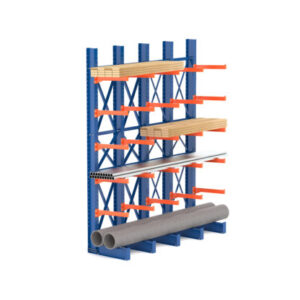

3. Racks Cantiléver (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas que manejan productos largos y voluminosos, como tuberías o madera.

Ideal para empresas de construcción o almacenamiento de materiales largos.

Beneficios

Flexibilidad para adaptarse a diferentes tamaños de carga. Link a sistema cantilever)

4. Estantería Tipo Rack (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Micro mercado, talleres, tiendas o bodegas pequeñas que necesitan organización accesible.

Perfecto para tiendas de repuestos o productos medianos y pequeños.

Beneficios:

Versátil, fácil de instalar y optimiza espacios reducidos. Link a sistema tipo rack)

5. Racks Picking-Estantería de Carga Manual (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas con productos de distinta rotación que requieren operación manual (hombre-producto).

Ideal para centros de distribución o almacenes de e-commerce.

Beneficios:

Optimiza el espacio y facilita la selección rápida de productos. Link a sistema picking)

Consejos para elegir el rack ideal

Estos consejos te ayudarán a tomar la mejor decisión, pero siempre recomendamos una visita técnica para evaluar tus necesidades específicas.

- Analiza tus productos: ¿Qué tipo de productos almacenas? ¿Son paletizados, largos, voluminosos o frágiles?

- Evalúa tu espacio: ¿Cuánto espacio tienes disponible? ¿Necesitas maximizar espacio vertical u horizontal?

- Considera la rotación: ¿Alta o baja rotación de productos?

- Cumple con normativas de seguridad: Asegúrate de que el rack cumpla con normas locales e internacionales.

- Define tu presupuesto: Considera no solo el costo inicial del rack, sino también los gastos de instalación, mantenimiento y posibles actualizaciones. Invertir en racks es una decisión inteligente que te ahorrará dinero a largo plazo.

- Piensa en el futuro: Considera cómo podrían cambiar tus necesidades de almacenamiento en el futuro. Elegir un sistema de racks que sea escalable te permitirá adaptarte a un crecimiento en tu inventario sin necesidad de realizar grandes inversiones adicionales.

Esperamos que esta guía haya aclarado tus dudas, pero si aún tienes preguntas o necesitas asesoría personalizada, estamos aquí para seguir guiándote. No dudes en contactarnos para obtener más información o programar una visita técnica.

¿Listo para empezar?

Los racks son esenciales en la logística para almacenar productos de forma segura. Sin embargo, un daño estructural puede afectar la operación, la seguridad del personal y la integridad de la mercadería.

Los racks son esenciales en la logística para almacenar productos de forma segura. Sin embargo, un daño estructural puede afectar la operación, la seguridad del personal y la integridad de la mercadería.

El tipo de acero recomendable para la construcción de sistemas de almacenamiento depende de varios factores, como el tipo de rack, la capacidad de carga requerida y las normativas aplicables. En general, los racks se construyen con acero de alta resistencia, con una resistencia mínima a la tracción de 350 MPa (megapascales) y una resistencia mínima al corte de 200 MPa. Además, se recomienda que el acero utilizado cumpla con las normas internacionales, como las especificaciones de ASTM International o ISO.

El tipo de acero recomendable para la construcción de sistemas de almacenamiento depende de varios factores, como el tipo de rack, la capacidad de carga requerida y las normativas aplicables. En general, los racks se construyen con acero de alta resistencia, con una resistencia mínima a la tracción de 350 MPa (megapascales) y una resistencia mínima al corte de 200 MPa. Además, se recomienda que el acero utilizado cumpla con las normas internacionales, como las especificaciones de ASTM International o ISO.

La separación recomendable entre las paredes de la bodega y los racks depende de varios factores, como el tipo de rack, la altura de los estantes y los requisitos de los códigos de construcción locales.

La separación recomendable entre las paredes de la bodega y los racks depende de varios factores, como el tipo de rack, la altura de los estantes y los requisitos de los códigos de construcción locales.

Radio Shuttle:

Radio Shuttle: