NEWS POSTS

Autor: admin

¿Cuándo debes dejar de usar un rack?

Aunque parece que los racks son invencibles, la verdad es que tienen un ciclo de vida útil. La estructura de acero que sostiene toneladas día a día se ve afectada por el uso constante, golpes accidentales y factores ambientales

Entonces, ¿cómo saber cuándo es momento de decirle adiós a un rack? Aquí te contamos las señales más comunes que indican que la estructura ya no es segura para operar:

Señales de alerta:

Oxidación o pintura saltada en zonas críticas

Deformación visible de puntales o vigas

Fisuras o soldaduras partidas o flojas

Desalineación de la estructura

Sonidos o crujidos inusuales al cargar

¿Qué dicen las normas?

Normas internacionales como la EN 15635, RMI (Rack Manufacturers Institute) y ANSI MH16.1 indican que se deben realizar inspecciones periódicas para verificar la capacidad estructural de los racks.

Estas inspecciones deben ser realizadas por personal capacitado, ya que requieren criterios técnicos claros para determinar si una estructura puede seguir operativa, necesita refuerzo o debe desmontarse por completo.

¿Y qué pasa con la vida útil?

No hay una fecha exacta de caducidad, pero sí existe un ciclo de vida estructural. Un rack bien instalado, con uso controlado y mantenimiento regular, puede durar muchos años o acortarse si se descuida. La clave está en la prevención y en no subestimar los pequeños daños.

Un rack viejo puede parecer firme hasta que falla. Detectar los daños a tiempo y actuar antes de que ocurran accidentes es lo que realmente marca la diferencia. No se trata de “desechar por desechar”, sino de evaluar técnicamente cuándo reforzar, cuándo intervenir y cuándo reemplazar.

Invertir en seguridad estructural es invertir en continuidad operativa.

¿Cuál es la diferencia entre racks industriales y racks comerciales

Si tienes una tienda, minimarket, ferretería o cualquier negocio físico, seguramente te has preguntado: Qué tipo de estantería me conviene más: industrial o comercial?

Aunque ambos sistemas se usan para organizar productos, tienen funciones, materiales y diseños distintos. Elegir el tipo incorrecto puede afectar la funcionalidad, seguridad y apariencia de tu negocio. Aquí te explicamos de forma sencilla qué los diferencia y cómo tomar la mejor decisión.

Comparativa rápida: Racks industriales vs Racks comerciales

¿Cuál deberías elegir?

La elección depende del uso que le vas a dar:

Usa racks industriales si:

- Almacenas productos pesados o en grandes volúmenes.

- Tienes una zona de bodega o trastienda.

- Necesitas seguridad y máxima capacidad de carga.

Diseñado para bodegas, centros logísticos y almacenes. Soporta tarimas, cajas pesadas y tránsito de montacargas. Usa acero más grueso y reforzado.

Ideal si manejas carga pesada o almacenamiento a gran escala.

Usa racks comerciales (góndolas-estanterías): si:

- Quieres una presentación visual atractiva para tus clientes.

- Necesitas exhibidores prácticos, con diseño y accesibilidad.

- Buscas soluciones listas para instalar y fáciles de mover.

Diseñada para tiendas, supermercados y retail. Es más estética, con menor capacidad de carga. Usa acero más delgado y liviano.

Ideal si exhibes productos livianos en puntos de venta.

Consejo de expertos

Combinar ambos tipos es lo más eficiente:

Utiliza racks industriales en tu bodega para almacenar en volumen y racks comerciales en tu tienda para exhibir. Así aprovechas lo mejor de cada sistema. 👉 ¿Quieres conocer más sobre cómo aplicar este sistema en tu negocio?

Haz clic aquí para descubrir cómo diseñar espacios eficientes que potencien tanto tu almacenaje como la experiencia de compra de tus clientes.

En Racks del Pacífico te asesoramos según el tipo de productos que vendes, el espacio que tienes y la capacidad que necesitas.

Diseñamos soluciones de exhibición y almacenaje personalizadas para tu negocio.

Contáctanos o escríbenos

Seguridad Proactiva en Almacenes con Racks

¿La seguridad en tu almacén es solo una casilla por marcar?

Con la presión de cumplir plazos y optimizar costos, la seguridad a veces se trata como un trámite más. Pero verla así es perder una oportunidad clave: fortalecer la cultura interna y asegurar la continuidad de tu operación.

La verdadera resiliencia no nace del cumplimiento mínimo, sino de una cultura donde la prevención es prioridad y los riesgos se gestionan antes de que exploten. En ese escenario, los racks son la columna vertebral de tu sistema de almacenamiento y juegan un papel central.

Los costos ocultos de la inseguridad

Ignorar la seguridad tiene un precio mucho más alto que una simple multa.

Hablamos del costo humano de los accidentes laborales: lesiones, bajas, demandas legales y un impacto directo en la moral del equipo. Además, los daños a la mercancía pueden significar pérdidas económicas importantes, retrasos en la cadena y clientes insatisfechos.

A esto se suman las sanciones legales y una reputación empresarial dañada. Porque sí, las normativas incumplidas traen multas, pero también una imagen afectada que cuesta mucho más levantar. Y si el ambiente se percibe como inseguro, la moral del equipo cae, se incrementa el estrés, baja la motivación y la rotación de personal se dispara.

La inseguridad cuesta más de lo que imaginas.

Construyendo una cultura de seguridad

Una cultura proactiva no se impone, se construye con pilares sólidos:

- Liderazgo visible que predica con el ejemplo.

- Participación activa del personal.

- Canales abiertos para reportar riesgos sin miedo.

- Capacitación específica y continua.

- Protocolos claros y accesibles.

- Inspecciones periódicas y análisis de incidente

El rol protagonista de los racks

Tus racks no son solo estructuras:

- Diseño certificado y resistente.

- Instalación profesional sin improvisaciones.

- Respeto a la capacidad de carga.

- Mantenimiento periódico.

- Accesorios de protección y señalética clara.

Un rack mal instalado puede ser una bomba de tiempo.

Racks del Pacífico: tú aliado en esta transformación

Te ayudamos a convertir la seguridad en una ventaja competitiva:

- Racks con calidad certificada

- Instalación profesional

- Asesoría en buenas prácticas

- Mantenimiento e inspección programada

- Un compromiso real con tu equipo y tu operación

La seguridad es el cimiento de todo

Invertir en seguridad no es un gasto, es proteger a tu gente, tu inventario, tu reputación y tu paz mental.

Contáctanos y transforma tus racks en la base de una cultura de seguridad sólida.

El checklist que ningún Jefe de almacén debería ignorar

Si gestionas un almacén, sabes que un error en la estructura de los racks puede frenar toda la operación, poner en riesgo al personal y generar costos inesperados.

Si gestionas un almacén, sabes que un error en la estructura de los racks puede frenar toda la operación, poner en riesgo al personal y generar costos inesperados.

Este artículo no es solo informativo: es una guía práctica con una checklist completo dividido por frecuencia, para mantener tus racks seguros, operativos y dentro de norma.

Si trabajas en logística, mantenimiento o supervisión, este contenido te ayudará a prevenir fallas, evitar multas y mantener la seguridad del equipo. Además, te mostramos cómo podemos ser tu aliado estratégico en este proceso.

¿Qué se debe revisar y cuándo?

Checklist diario

Inspección visual rápida:

- Pasillos libres de obstáculos. (cajas, pallets fuera de lugar, etc.).

- Asegúrate de que no haya golpes recientes visibles en los puntales

- Confirma que las Cargas esten bien colocadas. (centradas en las vigas, sin sobresalir).

- evita usar pallets dañados o inestables en los racks

Checklist semanal

Revisión operativa:

- Revisa la Alineación vertical de marcos. (¿se ven rectos?).

- Detecta deformaciones o dobleces en vigas.

- Verifica Piezas sin soltar ni modificaciones no autorizadas.

- Revisa Etiquetas de carga visibles y legibles.

Checklist mensual

Mantenimiento funcional:

- Limpieza de derrames cerca de la base.

- Revisión y ajuste básico de tornillos y anclajes.

- Verificar protecciones correctamente instaladas.

- Documentar daños para seguimiento.

Checklist trimestral

Inspección estructural preventiva:

- Revisar corrosión, óxido o pintura levantada.

- Verificar verticalidad con nivel o plomada.

- Evaluar humedad o polvo acumulado.

- Registro fotográfico e informe interno.

Inspección Técnica Anual: Garantía de seguridad y cumplimiento

Esta revisión especializada requiere un técnico capacitado que evalúe toda la estructura del sistema de almacenamiento según la norma internacional UNE-EN 15635, ANSI MH16.1, CSA A344 y la normativa local aplicable.

En Racks del Pacífico, contamos con la experiencia para realizar este tipo de inspecciones, enfocándonos en la seguridad, el cumplimiento y el rendimiento a largo plazo de tus racks. Nuestro equipo está preparado para ayudarte a mantener tu almacén operativo y alineado con las mejores prácticas del sector.

Te ofrecemos:

- Evaluación estructural completa según la norma UNE-EN 15635,ANSI MH16.1, CSA A344

- Clasificación de daños por niveles de riesgo (verde, amarillo, rojo) para priorizar intervenciones.

- Recomendaciones preventivas y correctivas que optimizan la seguridad.

- Informe técnico detallado, útil para auditorías internas o externas.

Si tus racks aún no han sido inspeccionados por un técnico especializado, este es el paso clave para garantizar su integridad estructural.

¿Detectaste Fallas en Racks?

- Etiqueta el área como fuera de servicio.

- Reporta al área técnica de inmediato.

- No uses esa zona hasta su reparación.

- Nunca modifiques la estructura sin autorización técnica.

Esta guía te ayuda a mantener tus racks en buen estado a largo plazo. Recuerda: prevenir no solo ahorra dinero, también protege a tu equipo y evita interrupciones en la operación.

¿Necesitas una inspección técnica? ¡Contáctanos!

La ola de la eficiencia: ¿por qué la demanda de racks está transformando el almacenamiento moderno?

En el mundo competitivo de hoy, ser eficientes en cada paso de la cadena de suministro ya no es una ventaja: es una necesidad. Desde que recibimos la mercancía hasta que llega al cliente final, tener un almacenamiento optimizado se vuelve clave.

Y justo aquí es donde entra en juego la creciente demanda global de racks industriales. Pero, ¿qué impulsa esta ola de eficiencia y por qué los racks están revolucionando los almacenes modernos?

Las cifras lo confirman:

- El mercado mundial de racks industriales crecerá de $11.0 mil millones en 2022 a $16.0 mil millones en 2029, con una tasa de crecimiento anual (CAGR) del 5.6%.

- Para 2032, se estima que alcance los $13.9 mil millones, creciendo a un ritmo del 4.2% anual desde 2025.

- Asia-Pacífico lidera la demanda, mientras que Europa crece a mayor velocidad.

- En América Latina, cada vez más empresas están dando el salto hacia una logística moderna para no quedarse atrás.

¿Por qué todos están invirtiendo en racks?

La respuesta está en la evolución del consumidor y la presión por entregar más, en menos tiempo:

E-commerce: el aumento de pedidos exige rapidez, precisión y buena organización.

Espacios costosos o limitados: los racks permiten aprovechar al máximo el espacio vertical sin tener que ampliar instalaciones.

Eficiencia operativa: reducen errores, agilizan el picking y optimizan los recorridos dentro del almacén.

Clientes más exigentes: la experiencia del cliente también depende de una entrega rápida y sin fallas.

Impulsa la eficiencia de tu logística

La creciente demanda de racks industriales no es una moda: es una señal clara del cambio de mentalidad.

Cada año, más empresas invierten en sistemas de racks industriales no solo para sobresalir, sino también por su versatilidad para adaptarse a distintos tipos de operación y necesidades logísticas.

La alta demanda es una señal: quien se adapta, crece.

Hoy, optimizar tu almacén no es un lujo, es una necesidad si quieres ofrecer un mejor servicio al cliente y mantenerte competitivo en un mercado que no espera.

¿Estás listo para transformar tu logística?

Hablemos y encuentra el sistema de racks que mejor se adapte a tus objetivos.

Fuentes: Fortune Business Insights,Persistence Market

La Ruleta Rusa de tu Almacén: ¿Qué Rack Fallará Hoy?

Imagina el estruendo, la sacudida que recorre tu almacén. Un montacargas descontrolado, un error en la maniobra, y de repente, la integridad de tus racks, la seguridad de tu equipo y la continuidad de tu negocio penden de un hilo. Si bien los golpes menores son una preocupación constante, ¿estás realmente preparado para el impacto catastrófico que puede tener consecuencias devastadoras?

La realidad es que un choque severo en la estructura de tus racks puede desencadenar un efecto dominó peligroso. Columnas vitales se debilitan, la capacidad de carga se compromete y el riesgo de colapso parcial o total se dispara. Las pérdidas van mucho más allá del inventario dañado; hablamos de posibles lesiones graves a tu personal, interrupciones operativas costosas y un impacto significativo en tu rentabilidad.

La solución para mitigar este riesgo latente reside en: una protección contra impactos bien planificados y de inspecciones profesionales periódicas. No se trata solo de instalar protectores básicos. Requiere una evaluación exhaustiva de los puntos críticos de tu almacén, donde el tráfico de equipos es intenso y la posibilidad de colisión es mayor.

¿Cuáles son esos puntos críticos y qué soluciones existen?

- Columnas de los racks en zonas de alto tráfico: Necesitan protectores de columna de alta resistencia, capaces de absorber la energía de un impacto significativo y evitar daños estructurales.

- Extremos de pasillo: Son vulnerables a giros bruscos y maniobras en espacios reducidos. Barreras de seguridad robustas en los extremos actúan como una defensa crucial.

- Áreas de carga y descarga: La actividad constante aumenta el riesgo. Sistemas de protección perimetral y protectores específicos para muelles de carga son esenciales.

Implementar estas medidas de protección no es un gasto, sino una inversión inteligente en la seguridad de tu equipo y la continuidad de tu negocio. Al prevenir daños estructurales graves, evitas costosas reparaciones o reemplazos completos de los racks, minimizas el riesgo de accidentes laborales y aseguras un entorno de trabajo más seguro y eficiente.

En Racks del Pacífico, entendemos la importancia de proteger tu almacén contra estos riesgos extremos. Podemos ayudarte a evaluar tus necesidades específicas y ofrecerte soluciones de protección contra impactos diseñadas para brindar la máxima seguridad y durabilidad.

No esperes a que ocurra lo impensable. Toma medidas proactivas para proteger tu almacén y a tu equipo.

Contáctanos hoy mismo para una evaluación de tus riesgos de impacto y descubre las soluciones de protección

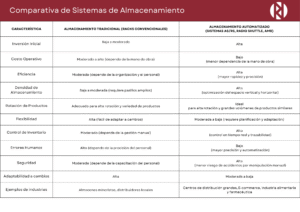

Automatización vs. Almacenamiento Tradicional: ¿Cuándo conviene cada uno?

En la logística moderna, la eficiencia y la adaptabilidad son fundamentales. Al considerar la automatización de almacenes, es esencial entender las opciones disponibles y cómo se alinean con las necesidades específicas de tu negocio.

¿Qué implica automatizar un almacén?

La automatización en almacenes se refiere al uso de tecnologías para gestionar el almacenamiento y la recuperación de mercancías con mínima intervención humana. Los sistemas automatizados pueden clasificarse según su grado de automatización:

Sistemas semiautomáticos:

Requieren intervención humana para ciertas tareas, pero automatizan procesos específicos. Ejemplos:

Racks dinámicos: Estanterías que utilizan la gravedad y transportadores para mover productos, facilitando el acceso y la organización.

Sistema de Radio Shuttle: Vehículos motorizados que transportan pallets dentro de los racks, reduciendo la necesidad de montacargas y mejorando la eficiencia del espacio. Más detalles sobre este sistema aquí: (Descargar catálogo Rack/Wap)

Sistemas totalmente automáticos:

Funcionan sin intervención humana, utilizando tecnología avanzada para operar. Ejemplos:

Sistemas AS/RS (Sistemas Automatizados de Almacenamiento y Recuperación): Utilizan grúas automáticas o vehículos lanzadera controlados por computadora para almacenar y recuperar pallets.

Robots Móviles Autónomos (AMR): Equipados con cámaras, sensores y escáneres, estos robots se mueven de forma autónoma por el almacén, adaptándose en tiempo real a su entorno y optimizando las rutas de transporte. Click en la imagen

Click en la imagen

¿Cuándo es mejor seguir con almacenamiento tradicional?

Los racks convencionales son ideales si:

- Alta rotación de productos: Necesitas flexibilidad en la disposición del almacén.

- Inversión inicial: No justifica una gran inversión en tecnología.

- Flujo eficiente con montacargas: Los montacargas y operarios pueden manejar eficientemente el flujo de mercancía.

- Adaptabilidad: Requiere flexibilidad ante cambios frecuentes en el catálogo de productos.

- Costo-beneficio: En operaciones donde la automatización no generaría un retorno de inversión claro. Es decir, si el volumen de movimiento y la optimización del espacio no justifican el costo de un sistema automatizado o semiautomatizado.

¿Cuándo conviene automatizar un almacén?

Las soluciones automatizadas son ideales si:

- Tienes gran volumen de pedidos: Necesitas rapidez en el picking.

- Reducción de errores humanos: Quieres disminuir costos operativos a largo plazo.

- Espacio limitado: Los sistemas AS/RS y Radio Shuttle permiten almacenar más productos en menos espacio.

- Control en tiempo real del inventario: Necesitas tener un control preciso de tu inventario en todo momento.

Empresas que han optimizado su logística con Radio Shuttle

Muchas compañías han implementado sistemas de Radio Shuttle para mejorar la eficiencia y reducir costos operativos. Por ejemplo:

- Retail, supermercados, electrodomésticos: Han agilizado la gestión de inventario en almacenes de alta rotación y mejorado la manipulación segura de productos voluminosos.

- Industria alimentaria y farmacéutica: Utiliza este sistema para optimizar espacios fríos y garantizar la trazabilidad de productos.

Ahora que tienes más claridad sobre las opciones disponibles y cómo cada una puede beneficiar a tu negocio, es el momento de evaluar cuál se ajusta mejor a tus necesidades. Si lo que buscas es mejorar la eficiencia sin realizar una inversión tan alta como la de un almacén 100% automatizado, los racks tradicionales o los sistemas semiautomatizados son opciones excelentes que también ofrecen grandes beneficios operativos.

La decisión no debe basarse en tendencias, sino en un análisis detallado del costo, el retorno de la inversión y el impacto de cada sistema en la eficiencia operativa.

Si necesitas orientación para tomar la mejor decisión, ¡contáctanos! Estamos aquí para asesorarte y ayudarte a elegir la opción que mejor se ajuste a tu negocio.

No te equivoques al elegir el rack ideal: Guía práctica para tu bodega

¿Estás considerando adquirir racks para tu bodega pero te sientes indeciso? ¿Te preocupa elegir el tipo incorrecto o que no se ajuste a tus necesidades? No eres el único. Muchos dueños de bodegas enfrentan las mismas dudas: ¿Qué tipo de rack es el mejor? ¿Cómo sé cuál se adapta a mis productos? ¿Cuánto debo invertir?

En este artículo, te guiamos paso a paso para que tomes la mejor decisión.

La elección del rack adecuado va más allá del espacio y el presupuesto; es una decisión clave que influye en la eficiencia, seguridad y rentabilidad de tus operaciones. En Racks del Pacífico, entendemos que cada bodega es única, y por eso te ofrecemos una guía práctica para que no te equivoques al elegir el rack ideal

¿Qué tipo de rack necesitas?

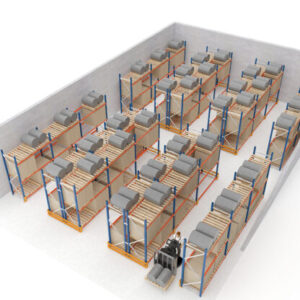

1. Racks Selectivos (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas con alta rotación de productos y necesidad de acceso rápido a cada pallet.

Ideal para bodegas de distribución de alimentos o productos perecibles.

Beneficios:

Fáciles de instalar, versátiles y perfectos para alta rotación.(Link a sistema selectivo)

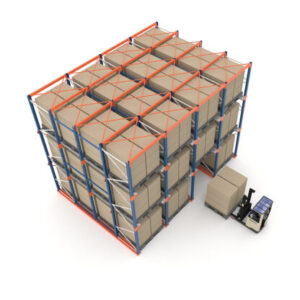

2. Racks Drive-In (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas que almacenan grandes volúmenes de un mismo producto con baja rotación.

Perfecto para bodegas de bebidas o productos en grandes cantidades.

Beneficios:

Maximiza el espacio con almacenamiento denso y eficiente. (Link a sistema drive)

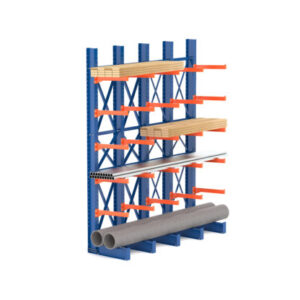

3. Racks Cantiléver (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas que manejan productos largos y voluminosos, como tuberías o madera.

Ideal para empresas de construcción o almacenamiento de materiales largos.

Beneficios

Flexibilidad para adaptarse a diferentes tamaños de carga. Link a sistema cantilever)

4. Estantería Tipo Rack (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Micro mercado, talleres, tiendas o bodegas pequeñas que necesitan organización accesible.

Perfecto para tiendas de repuestos o productos medianos y pequeños.

Beneficios:

Versátil, fácil de instalar y optimiza espacios reducidos. Link a sistema tipo rack)

5. Racks Picking-Estantería de Carga Manual (leer más)

¿Para quién es ideal?

¿Para quién es ideal?

Bodegas con productos de distinta rotación que requieren operación manual (hombre-producto).

Ideal para centros de distribución o almacenes de e-commerce.

Beneficios:

Optimiza el espacio y facilita la selección rápida de productos. Link a sistema picking)

Consejos para elegir el rack ideal

Estos consejos te ayudarán a tomar la mejor decisión, pero siempre recomendamos una visita técnica para evaluar tus necesidades específicas.

- Analiza tus productos: ¿Qué tipo de productos almacenas? ¿Son paletizados, largos, voluminosos o frágiles?

- Evalúa tu espacio: ¿Cuánto espacio tienes disponible? ¿Necesitas maximizar espacio vertical u horizontal?

- Considera la rotación: ¿Alta o baja rotación de productos?

- Cumple con normativas de seguridad: Asegúrate de que el rack cumpla con normas locales e internacionales.

- Define tu presupuesto: Considera no solo el costo inicial del rack, sino también los gastos de instalación, mantenimiento y posibles actualizaciones. Invertir en racks es una decisión inteligente que te ahorrará dinero a largo plazo.

- Piensa en el futuro: Considera cómo podrían cambiar tus necesidades de almacenamiento en el futuro. Elegir un sistema de racks que sea escalable te permitirá adaptarte a un crecimiento en tu inventario sin necesidad de realizar grandes inversiones adicionales.

Esperamos que esta guía haya aclarado tus dudas, pero si aún tienes preguntas o necesitas asesoría personalizada, estamos aquí para seguir guiándote. No dudes en contactarnos para obtener más información o programar una visita técnica.

¿Listo para empezar?

Etiquetas de capacidad de carga por nivel: Clave para la seguridad en tu almacén

Las etiquetas de carga máxima en racks son una herramienta esencial para prevenir riesgos y garantizar un entorno de trabajo seguro. En este artículo, te explicamos qué son, por qué es importante colocarlas y cómo usarlas correctamente.

¿Qué es una etiqueta de carga máxima?

Es una señalización que indica los límites de carga que pueden soportar los racks. En Racks del Pacífico, todos nuestros racks se entregan con etiquetas de carga máxima como medida preventiva para garantizar la seguridad en tu bodega. Cada etiqueta incluye la siguiente información:

Carga máxima por nivel: Este valor varía según el producto y el sistema de almacenamiento utilizado. Por ejemplo, 2000 kg indica el peso máximo que puede soportar cada nivel del rack.

Deflexión máxima: Por ejemplo, 13 mm. Este valor se refiere a la deformación máxima que puede tener el rack sin comprometer su seguridad.

Advertencias clave: Como «No sobrecargar peso en los niveles más de lo permitido» y «Evitar golpes en la estructura con montacargas u otros equipos».

Estas etiquetas no son solo un requisito, sino una guía clara para el uso correcto de los racks.

Normativas que respaldan el uso de etiquetas

El uso de etiquetas de carga máxima está respaldado por normas de seguridad industrial a nivel internacional. No se trata solo de cumplir, sino de prevenir riesgos y proteger a los trabajadores.

Europa

- Norma EN 15635: Establece requisitos para la inspección y mantenimiento de racks, incluyendo la necesidad de señalización clara de la carga máxima.

Estados Unidos

- RMI (Rack Manufacturers Institute): Establece lineamientos técnicos para diseño, instalación y uso seguro de sistemas de almacenamiento en estanterías industriales.

- OSHA 1910.176(a): Exige prácticas seguras en el manejo de materiales, incluyendo señalización adecuada.

Canadá

- CSA A344 (Canadian Standards Association): Requiere que las estructuras de almacenamiento cuenten con etiquetas de carga visibles y actualizadas como parte de los procedimientos de seguridad.

¿Qué pasa si no respeto la carga máxima indicada?

No respetar la carga máxima puede tener graves consecuencias: colapso de los racks, daños a la mercancía, lesiones a los trabajadores e incluso multas por incumplimiento de normativas.

Cómo prevenir accidentes

- Etiquetar los racks: Asegúrate de que todos los racks tengan etiquetas visibles y claras que indiquen la carga máxima permitida.

- Capacitar al personal: Enseña a los trabajadores a interpretar las etiquetas y a seguir las normativas de seguridad.

- Realizar inspecciones periódicas: Se recomienda revisar las etiquetas durante las inspecciones periódicas de seguridad, al menos una vez al año, o cada vez que se realicen cambios en la configuración del almacén.

- Integrar en protocolos de seguridad: Asegúrate de que las etiquetas de carga máxima sean parte de los protocolos de seguridad de tu empresa.

¿Qué se debe hacer si una etiqueta se desgasta o se daña?

Si una etiqueta se desgasta o se daña, debe ser reemplazada de inmediato.

Conclusión

Las etiquetas de carga máxima son esenciales para la seguridad en tu almacén. En Racks del Pacífico, nos comprometemos a proporcionarte soluciones seguras y eficientes. La carga máxima debe ser determinada por un especialista en almacenamiento, considerando factores como el tipo de producto, el diseño del rack y las normativas locales.

En Racks del Pacífico, podemos asesorarte para garantizar que tus racks cumplan con todos los requisitos de seguridad.

¿Necesitas asesoría? ¡Contáctanos! o Visita www.racksdelpacifico.com